Máquina de vapor

Acerca de este escuelas selección Wikipedia

Esta selección wikipedia ha sido elegido por los voluntarios que ayudan Infantil SOS de Wikipedia para esta Selección Wikipedia para las escuelas. Haga clic aquí para obtener información sobre el apadrinamiento de niños.

Una máquina de vapor es un máquina térmica que realiza trabajo mecánico usando vapor como su fluido de trabajo.

El uso de agua hirviendo para producir movimiento mecánico se remonta a unos 2.000 años, pero los dispositivos tempranos no fuera práctico. Desde finales de la década de 1700 las máquinas de vapor se han convertido en una importante fuente de energía mecánica. Las primeras aplicaciones estaban retirando agua de las minas. En 1781 James Watt patentó una máquina de vapor que produce el movimiento de rotación continua. Estos motores 10hp permitieron una amplia gama de maquinaria de fabricación para ser alimentado. Los motores pueden estar situados en cualquier lugar que el agua y el carbón o leña se pudieron obtener. Dentro de un siglo, en 1883, los motores que podrían proporcionar 10.000 hp eran factibles. Los motores de vapor también podrían aplicarse a los vehículos tales como motores de tracción y la locomotoras que son comúnmente llamados simplemente máquinas de vapor fuera de América. La máquina de vapor estacionario fue un componente importante de la Revolución Industrial , la superación de las limitaciones impuestas por la escasez de sitios adecuados para el molino de agua y permitir que las fábricas para localizar dónde estaba el poder del agua disponible.

Hoy turbinas de vapor generan aproximadamente el 90% de la de energía eléctrica en los Estados Unidos usando una variedad de fuentes de calor.

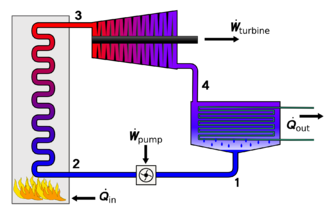

Las máquinas de vapor son motores de combustión externa, donde el fluido de trabajo es independiente de los productos de la combustión. Fuentes de calor sin combustión, tales como la energía solar, la energía nuclear o la energía geotérmica puede ser utilizado. El ciclo termodinámico ideales utilizado para analizar este proceso se le llama Ciclo Rankine. En el ciclo de agua se calienta en vapor en una caldera hasta que alcanza una alta presión. Cuando se expande a través de pistones o turbinas, trabajo mecánico se hace. El vapor a baja presión se condensa y se bombea de vuelta a la caldera.

En el uso general, la máquina de vapor término puede referirse a cualquiera de las plantas de vapor integrados (incluidas las calderas, etc.) como de ferrocarril locomotoras de vapor y motores portátiles, o pueden referirse a la maquinaria de pistón o turbina sola, como en el motor de viga y máquina de vapor estacionaria. Dispositivos especializados como martillos de vapor y vapor martinetes dependen de vapor suministrado desde una separada caldera.

Historia

Desde principios del siglo 18, la energía de vapor se ha aplicado a una variedad de usos prácticos. En un principio se aplica a las bombas de pistón, pero a partir de la década de 1780 los motores rotativos (es decir, aquellos conversión movimiento alternativo en movimiento rotativo) comenzó a aparecer, conduciendo maquinaria de la fábrica como mulas de hilado y telares mecánicos. A la vuelta del siglo 19, el transporte de vapor en el mar y la tierra comenzó a hacer su aparición volviendo cada vez más dominante en el siglo avanzaba.

Las máquinas de vapor se puede decir que han sido la fuerza motriz detrás de la Revolución Industrial y vio amplio uso comercial de maquinaria en fábricas, talleres y minas de conducción; alimentación estaciones de bombeo; y propulsar aparatos de transporte, como locomotoras, barcos y vehículos todo terreno. Su uso en la agricultura condujo a un aumento de las tierras disponibles para el cultivo.

El peso de las calderas y condensadores en general hace que el relación potencia-peso de una planta de vapor inferior a la de motores de combustión interna. Para aplicaciones móviles de vapor ha sido sustituida en gran parte por los motores de combustión interna o motores eléctricos. Sin embargo la mayoría de energía eléctrica se genera utilizando vapor planta de turbina, por lo que indirectamente la industria mundial sigue dependiendo de la energía de vapor . Las recientes preocupaciones acerca de las fuentes de combustible y la contaminación han incitado un renovado interés en vapor tanto como un componente de procesos de cogeneración y como motor primario. Esto se está haciendo conocido como Movimiento Steam avanzada.

Los primeros experimentos

La historia de la máquina de vapor se remonta hasta el siglo I dC; siendo la máquina de vapor rudimentaria primero registrado la aeolipile descrito por Matemático griego Herón de Alejandría. En los siglos siguientes, los pocos "motores" a vapor eran conocidos, como el aeolipile, dispositivos esencialmente experimentales utilizadas por los inventores para demostrar las propiedades de vapor. Un rudimentario dispositivo de turbina de vapor fue descrito por Taqi al-Din en 1551 y por Giovanni Branca en 1629. Jerónimo de Ayanz y Beaumont recibió patentes en 1606 por cincuenta a vapor invenciones, incluyendo una bomba de agua para el drenaje de minas inundadas. Denis Papin, un refugiado hugonote, hizo algún trabajo útil en el digestor de vapor en 1679, y la primera se utiliza un pistón para levantar pesos en 1690.

Motores de bombeo

El primer dispositivo de vapor comercial fue una bomba de agua, desarrollado en 1698 por Thomas Savery. Se utiliza un vacío para elevar el agua desde abajo, a continuación, utiliza la presión de vapor para elevarlo más alto. Motores pequeños fueron efectivos aunque los modelos más grandes eran problemáticas. Ellos sólo demostró tener una altura de elevación limitada y eran propensos a explosiones de calderas. Recibió algún uso en las minas, estaciones de bombeo y para el suministro de las ruedas de agua que se utilizan para maquinaria potencia textil. Una característica atractiva del motor de Savery era su bajo costo. Se continuó fabricando hasta finales del siglo 18. Un motor todavía era conocido para ser operativo en 1820.

El primer motor verdadero éxito comercial fue la motor atmosférico, inventado por Thomas Newcomen alrededor de 1712. Se hizo uso de las tecnologías descubiertas por Savery y Papin. El motor de Newcomen era relativamente ineficiente, y en la mayoría de los casos se utilizó para el bombeo de agua. Se trabajó mediante la creación de un vacío parcial por condensación de vapor de agua bajo un pistón dentro de un cilindro. Fue empleado para drenar las explotaciones mineras a profundidades hasta ahora imposibles, y también para proporcionar un suministro de agua reutilizable para la conducción ruedas hidráulicas en las fábricas situadas lejos de una "cabeza" adecuado. El agua que había pasado por encima de la rueda se bombeó una copia de seguridad en un depósito de almacenamiento por encima de la rueda.

En 1720 Jacob Leupold describe un motor de vapor de alta presión de dos cilindros. La invención se publicó en su obra principal "Theatri Machinarum Hydraulicarum". El motor utiliza dos pistones de plomo ponderado proporcionando un movimiento continuo a una bomba de agua. Cada pistón fue planteada por la presión de vapor y vuelve a su posición original por la gravedad. Los dos pistones compartieron una válvula rotativa de cuatro vías común conectado directamente a una caldera de vapor.

El siguiente paso importante se produjo cuando James Watt desarrolló (1763-1775) una versión mejorada del motor de Newcomen, con un condensador separado. Boulton y principios de los motores de Watt medio utilizado tanto carbón como Versión mejorada de John Smeaton de Newcomen de. Newcomen y principios de los motores de Watt eran "atmosférica". Fueron accionados por presión de aire empujando un pistón en el parcial vacío generado por condensación de vapor, en lugar de la la presión de expansión de vapor. El motor cilindros tenían que ser grandes debido a que la única fuerza que actúa sobre ellos utilizable se debió a presión atmosférica.

Watt procedió a desarrollar su motor aún más, modificándolo para proporcionar un movimiento de rotación adecuado para conducir la maquinaria de la fábrica. Esto permitió a las fábricas para estar situadas lejos de los ríos, y se aceleraron aún más el ritmo de la Revolución Industrial.

Alrededor de 1800 Richard Trevithick y, por separado, Oliver Evans en 1801 introdujo motores que utilizan vapor a alta presión; Trevithick obtuvo su patente del motor de alta presión en 1802. Estos eran mucho más potente para un tamaño de cilindro dado que los motores anteriores y podría hacerse lo suficientemente pequeño como para aplicaciones de transporte. A partir de entonces, los avances tecnológicos y las mejoras en las técnicas de fabricación (en parte provocados por la adopción de la máquina de vapor como fuente de energía) dieron como resultado el diseño de motores más eficientes que podrían ser más pequeño, más rápido o más fuerte, dependiendo de la aplicación prevista.

La Motor de Cornualles fue desarrollado por Trevithick y otros en la década de 1810. Era un motor de ciclo compuesto que utiliza vapor de alta presión expansiva, después se condensa el vapor de baja presión, por lo que es relativamente eficiente. El motor de Cornish tenía movimiento irregular y el par motor, aunque el ciclo, lo que limita principalmente para el bombeo. Motores de Cornualles fueron utilizados en las minas y para el suministro de agua hasta finales del siglo 19.

Motor estacionario Horizontal

La Máquina de vapor Corliss, un motor de flujo de contador de cuatro válvulas con la admisión de vapor independiente y válvulas de escape y corte automático variable de vapor, fue llamado el avance más significativo en la máquina de vapor desde que James Watt. Además de utilizar 30% menos vapor que proporciona la velocidad más uniforme, por lo que es muy adecuado para la fabricación, especialmente de hilado de algodón.

Motores marinos

Cerca del final de los motores compuestos siglo 19a entró en uso generalizado. Motores compuestos agotados vapor en los cilindros sucesivamente más grandes para dar cabida a los mayores volúmenes a presiones reducidas, dando una mayor eficiencia. Estas etapas se denominan expansiones, con motores dobles y triples de expansión siendo común, especialmente en el transporte marítimo donde la eficiencia es importante para reducir el peso del carbón realizado.

Las máquinas de vapor sigue siendo la principal fuente de alimentación hasta que a principios del siglo 20, cuando los avances en el diseño de motores eléctricos y motores de combustión interna resultaron poco a poco en la sustitución de los motores alternativos (pistón) de vapor en el uso comercial, y el ascenso de las turbinas de vapor en la generación de energía. Hoy en día más energía de vapor se proporciona por las turbinas.

Las locomotoras de vapor

A medida que el desarrollo de las máquinas de vapor que avanzaba a través del siglo 18, se hicieron varios intentos para aplicarlos a la carretera y el uso ferroviario. En 1784, William Murdoch, un escocés inventor, construyó un prototipo carretera locomotora de vapor. Un modelo de trabajo a principios de una locomotora de ferrocarril de vapor fue diseñado y construido por el pionero de barco de vapor John Fitch en los Estados Unidos probablemente durante la década de 1780 o 1790. Su locomotora de vapor utiliza ruedas aplanados interiores guiadas por carriles o pistas.

La primera locomotora de vapor de ferrocarril de trabajo a gran escala fue construido por Richard Trevithick en el Reino Unido y, el 21 de febrero de 1804, primer viaje en tren del mundo se llevó a cabo como locomotora de vapor sin nombre de Trevithick arrastró un tren a lo largo del tranvía de la Herrajes Pen-y-darren, cerca Merthyr Tydfil a Abercynon en el sur de Gales . El diseño incorpora una serie de innovaciones importantes que incluían el uso de vapor de alta presión que reduce el peso del motor y aumenta su eficiencia. Trevithick visitó la zona de Newcastle después en 1804 y la ferrocarriles mina de carbón en el noreste de Inglaterra se convirtió en el principal centro de experimentación y desarrollo de las locomotoras de vapor. Trevithick continuó sus propios experimentos usando un trío de locomotoras, concluyendo con la Atrápame Quién puede en 1808. Sólo cuatro años después, el éxito de locomotora de dos cilindros Salamanca por Mateo Murray fue utilizado por el borde arremetió piñón y cremallera Middleton Ferrocarril. En 1825 George Stephenson construyó el Locomotion para el Stockton y Darlington Railway. Este fue el primer tren de vapor pública en el mundo y luego, en 1829, construyó El cohete, que fue introducido en y ganó los ensayos de Rainhill . El ferrocarril Liverpool-Manchester , inaugurado en 1830 haciendo uso exclusivo de la energía de vapor de pasajeros y trenes de mercancías.

Las locomotoras de vapor continuó fabricando hasta finales del siglo XX en lugares como China y la antigua Alemania del Este.

Las turbinas de vapor

La gran evolución final del diseño del motor de vapor fue el uso de vapor turbinas a partir de la última parte del siglo 19. Turbinas son más eficientes que los pistones, tienen menos partes móviles, y proporcionar energía rotatoria directamente en lugar de a través de una conectar sistema de barras o medios similares. Las turbinas de vapor sustituyeron por completo los motores alternativos de estaciones generadoras de electricidad después de la vuelta del siglo 20, cuando su eficiencia, mayor velocidad y rotación suave eran ventajas y su falta de flexibilidad en la velocidad óptima era importante. Turbinas se aplicaron extensivamente para la propulsión de barcos grandes por razones similares.

Desarrollo actual

Aunque la máquina de vapor de vaivén ya no está en uso comercial generalizada, diversas empresas están explorando o explotando el potencial del motor como una alternativa a la combustión interna engines.The empresa Energiprojekt AB en Suecia ha logrado avances en el uso de materiales modernos para aprovechar el poder de vapor. La eficiencia de la máquina de vapor de Energiprojekt alcanza algunos 27-30% en los motores de alta presión. Se trata de un solo paso, motor de 5 cilindros (sin compuesto) con vapor sobrecalentado y consume aprox. 4 kg (8,8 libras) de vapor por kWh.

Componentes y accesorios de máquinas de vapor

Hay dos componentes fundamentales de una planta de vapor: el caldera o generador de vapor, y la "unidad de motor", se refiere a sí misma como una "máquina de vapor". Motores de vapor fijos en los edificios fijos pueden tener la caldera y el motor en edificios separados a cierta distancia. Para el uso portátil o móvil, tal como las locomotoras de vapor, los dos se montan juntos.

El motor alternativo ampliamente utilizado normalmente consistía en un cilindro de hierro fundido, de pistón, biela y viga o una manivela y el volante, y los vínculos diversos. El vapor se suministra y se agota en una o más válvulas alternativamente. El control de velocidad era o bien automática, utilizando un gobernador, o por una válvula manual. El casting cilindro con suministro de vapor y puertos de escape.

Los motores equipados con un condensador son un tipo separado de los que escape a la atmósfera.

Otros componentes están a menudo presentes; bombas (tales como una inyector) para suministrar agua a la caldera durante el funcionamiento, condensadores para recircular el agua y recuperar el calor latente de vaporización, y sobrecalentadores para elevar la temperatura del vapor por encima de su punto de vapor saturado, y diversos mecanismos para aumentar el proyecto para cajas de fuegos. Cuando se utiliza carbón, un mecanismo de cadena o de tornillo atizando y su motor de accionamiento o motor pueden ser incluidos para mover el combustible desde un depósito de suministro (bunker) a la cámara de combustión. Ver: Fogonero mecánico

Calderas

Las calderas son recipientes a presión que contienen agua para hervir, y algún tipo de mecanismo para transferir el calor al agua con el fin de hervir.

Los dos métodos más comunes de la transferencia de calor al agua son:

- caldera de tubo de agua - agua está contenida en o ejecutar a través de uno o varios tubos rodeada de gases calientes

- caldera de fuego-tubo - el agua llena parcialmente un recipiente debajo o dentro de la cual es una cámara de combustión u horno y tubos de humo a través del cual fluyen los gases calientes

Calderas de tubos de fuego fueron el tipo más utilizado para el vapor de alta presión temprano, pero fueron desplazados por seguras las calderas de tubos de agua en el siglo 19.

Una vez convertido en vapor, muchas calderas elevan la temperatura del vapor aún más, convirtiendo ' vapor húmedo "en" vapor sobrecalentado ". Este uso de sobrecalentamiento evita la condensación de vapor de agua dentro del motor, y permite significativamente mayor la eficiencia.

Las unidades motoras

Una unidad de motor tiene un suministro de vapor de agua a alta presión y temperatura y da a cabo un suministro de vapor de agua a baja presión y temperatura, utilizando como gran parte de la diferencia en la energía de vapor como sea posible para hacer trabajo mecánico. Las unidades motoras son típicamente un tipo de pistón o turbina de vapor.

Una unidad de motor es a menudo llamado "máquina de vapor" en su propio derecho. También funcionarán con aire comprimido u otro gas.

Fregadero Fría

Al igual que con todos los motores térmicos, una cantidad considerable de calor residual a temperatura relativamente baja se produce y se debe desechar.

El disipador de frío es más simple para ventilar el vapor de agua para el medio ambiente. Esto se utiliza a menudo en locomotoras de vapor, ya que el vapor liberado se libera en la chimenea a fin de aumentar el sorteo en el fuego, lo que aumenta en gran medida la potencia del motor, pero es ineficiente. Condensación locomotoras de vapor se han construido, pero sólo para aplicaciones especiales tales como trabajar en túneles y donde los suministros de agua son escasos.

A veces, el calor residual es útil en sí misma, y en esos casos se puede conseguir muy alta eficiencia general. Por ejemplo, cogeneración sistemas (CHP) utilizan el vapor residual de la calefacción urbana.

Cuando no se utiliza la cogeneración, turbinas de vapor en las centrales eléctricas utilizan condensadores de superficie como sumidero frío. Los condensadores son enfriados por el flujo de agua de los océanos, ríos, lagos, y muchas veces por torres de refrigeración que se evaporan agua para enfriar la eliminación de la energía. La salida de agua caliente condensado resultante procedente del condensador es entonces vuelve a poner en la caldera a través de una bomba. Una torre de tipo de enfriamiento en seco es similar a un radiador de automóvil y se utiliza en lugares donde el agua es costoso. Evaporativa (húmeda) torres de refrigeración utiliza el calor rechazado para evaporar el agua; esta agua se mantiene separada del condensado, que circula en un sistema cerrado y vuelve a la caldera. Tales torres menudo tienen penachos visibles debido a la condensación de agua evaporada en gotitas llevadas por el aire caliente. Torres de enfriamiento evaporativo necesitan menos flujo de agua que "un solo paso" enfriamiento por agua de río o lago; una planta de energía a carbón de 700 megavatios puede utilizar cerca de 3.600 metros cúbicos de agua de reposición cada hora durante el enfriamiento por evaporación, pero necesitaría unos veinte veces más si se enfría por agua del río.

Bomba de agua

El ciclo de Rankine y motores de vapor más prácticos tienen una bomba de agua para reciclar o recargar el agua de la caldera, de modo que pueden funcionar de forma continua. Instalaciones y calderas industriales suelen utilizar múltiples etapas bombas centrífugas; sin embargo, se utilizan otros tipos. Otro medio de suministro de agua para calderas de baja presión es una inyector, que utiliza un chorro de vapor normalmente suministrada desde la caldera. Inyectores se hizo popular en la década de 1850, pero se utilizan ya no mucho, excepto en aplicaciones tales como las locomotoras de vapor.

Seguimiento y control

Por razones de seguridad, casi todos los motores de vapor están equipadas con mecanismos para vigilar la caldera, tal como una manómetro y una mirilla para controlar el nivel de agua.

Muchos motores, fijas y móviles, también están equipados con un gobernador para regular la velocidad del motor sin necesidad de intervención humana (similar al control de velocidad en algunos coches).

El instrumento más útil para analizar el rendimiento de las máquinas de vapor es el indicador de la máquina de vapor. Las primeras versiones estaban en uso por 1851, pero el indicador de mayor éxito fue desarrollado para el inventor del motor de alta velocidad y el fabricante Charles Porter por Charles Richard y exhibidos en la Exposición de Londres en 1862. El indicador de la máquina de vapor traza sobre el papel de la presión en el cilindro a lo largo del ciclo, que se puede utilizar para detectar diversos problemas y calcular la potencia desarrollada. Se utiliza de forma rutinaria por los ingenieros, mecánicos e inspectores de seguros. El indicador de motor también se puede utilizar en motores de combustión interna. Ver imagen del diagrama indicador abajo.

Configuración del motor

Motor simple

En un motor sencilla la carga de vapor funciona sólo una vez en un cilindro. A continuación, se agota directamente en la atmósfera o en un condensador.

Motores compuestos

Como vapor se expande en un motor de alta presión de su temperatura cae porque no se añade calor al sistema; esto se conoce como expansión adiabática y los resultados en vapor que entra en el cilindro a alta temperatura y dejando a baja temperatura. Esto provoca un ciclo de calentamiento y enfriamiento del cilindro con cada golpe que es una fuente de ineficiencia. Un método para reducir la magnitud de este calentamiento y enfriamiento fue inventado en 1804 por el ingeniero británico Arthur Woolf, que patentó su motor compuesto de alta presión Woolf en 1805. En el motor compuesto, vapor de alta presión de la caldera se expande en una alta presión (HP) del cilindro y luego entra en una o más de baja presión (LP) cilindros posteriores. La expansión completa del vapor ahora se produce a través de múltiples cilindros y como menos de expansión ahora se produce en cada cilindro se pierde menos calor por el vapor en cada uno. Esto reduce la magnitud de la calefacción y la refrigeración del cilindro, aumentando la eficiencia del motor. Con la organización de la expansión en múltiples cilindros, la variabilidad de par se puede reducir. Para obtener un trabajo igual de vapor de baja presión requiere un volumen de cilindro más grande, ya que el vapor ocupa un mayor volumen. Por lo tanto el taladro, y muchas veces la carrera, se incrementan en los cilindros de baja presión resultantes en cilindros grandes.

Expansión doble (generalmente conocido como compuestos) motores amplió el vapor en dos etapas. Las parejas pueden ser duplicados o el trabajo del gran cilindro de baja presión se pueden dividir con agotadora cilindro una alta presión en uno o el otro, dando un diseño de 3 cilindros donde cilindro y diámetro del pistón son aproximadamente los mismos haciendo las masas alternativas más fácil equilibrio.

Compuestos de dos cilindros se pueden organizar como:

- Compuestos de la Cruz - Los cilindros están lado a lado.

- Compuestos Tandem - Los cilindros son de extremo a extremo, la conducción de un común biela

- Compuestos de ángulo - Los cilindros están dispuestos en una uve (por lo general en un ángulo de 90 °) y conducir una manivela común.

Con compuestos de dos cilindros utilizados en los trabajos ferroviarios, los pistones están conectados a las manivelas como con una de dos cilindros sencillo a 90 ° fuera de fase uno con el otro (en cuartos). Cuando el grupo de expansión doble se duplica, la producción de un compuesto de 4 cilindros, los pistones individuales dentro del grupo están generalmente equilibrados en 180 °, los grupos que se fijan en 90 ° entre sí. En un caso (el primer tipo de Vauclain compuesto), los pistones trabajó en la misma fase de la cruceta y la conducción de un cigüeñal común, de nuevo fijado en 90 ° como para un motor de dos cilindros. Con la disposición compuesto de 3 cilindros, las bielas LP se establecieron ya sea a 90 ° con el HP uno en 135 ° a los otros dos, o en algunos casos los tres manivelas se fijaron en 120 °.

La adopción de la capitalización era común para las unidades industriales, para los motores de carretera y casi universal para motores marinos a partir de 1880; no fue universalmente popular en locomotoras de ferrocarril, donde a menudo se percibe como complicada. Esto es en parte debido a las duras condiciones de operación de trenes y el espacio limitado que ofrece la gálibo de carga (sobre todo en Gran Bretaña, donde la capitalización nunca fue común y que no pertenezcan a partir de 1930). Sin embargo, aunque nunca en la mayoría, era popular en muchos otros países.

Motores de expansión Múltiples

Vapor de alta presión (rojo) entra desde la caldera y pasa a través del motor, agotando como de baja presión de vapor (azul), por lo general a un condensador.

Es una extensión lógica del motor compuesto (descrito anteriormente) para dividir la expansión en todavía más etapas para aumentar la eficiencia. El resultado es el motor de expansión múltiple. Estos motores utilizan tres o cuatro etapas de expansión y son conocidos como motores de triple y cuádruple expansión respectivamente. Estos motores utilizan una serie de cilindros de diámetro progresivamente creciente. Estos cilindros están diseñados para dividir el trabajo en partes iguales para cada etapa de expansión. Como con el motor de expansión doble, si el espacio es un bien escaso, a continuación, dos cilindros más pequeños se pueden utilizar para la etapa de baja presión. Múltiples motores de expansión tenían típicamente los cilindros dispuestos en línea, pero se utilizaron varias otras formaciones. En el siglo 19, se utilizó el equilibrio "sistema" Yarrow-Schlick-Tweedy en algunos motores de expansión triples marinos. Motores YST dividen las etapas de baja expansión de presión entre dos cilindros, uno en cada extremo del motor. Esto permitió que el cigüeñal sea más equilibrada, lo que resulta en una, más suave del motor más rápido-respuesta que corrió con menos vibración. Esto hizo que el motor de triple expansión de 4 cilindros popular entre los grandes barcos de pasajeros (tales como la Clase olímpica), pero esto fue reemplazado finalmente por la turbina prácticamente libre de vibraciones (ver más abajo).

La imagen de la derecha muestra una animación de un motor de triple expansión. El vapor viaja a través del motor de izquierda a derecha. El cuerpo de la válvula para cada uno de los cilindros está a la izquierda del cilindro correspondiente.

Máquinas de vapor terrestres podrían agotan gran parte de su vapor, como agua de alimentación era fácil de obtener. Antes y durante la Primera Guerra Mundial , el motor de la expansión dominado aplicaciones marinas donde la alta velocidad de la embarcación no era esencial. Sin embargo, fue sustituida por la invención británica turbina de vapor, donde se requiere velocidad, por ejemplo, en barcos de guerra, como el acorazados dreadnought, y transatlánticos. HMS Dreadnought de 1905 fue el primer buque de guerra importantes para sustituir la tecnología probada del motor alternativo con el entonces-novela turbina de vapor.

Tipos de unidades motoras

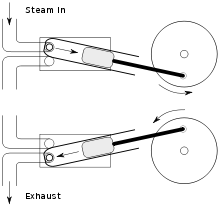

Pistón alternativo

En la mayoría de los motores de pistón alternativo, el vapor invierte su dirección de flujo en cada accidente cerebrovascular (contracorriente), entrando y agotador desde el cilindro por el mismo puerto. El ciclo completo del motor ocupa una rotación de la manivela y dos carreras de pistón; el ciclo también comprende cuatro eventos - la admisión, de expansión, de escape, la compresión. Estos eventos son controlados por válvulas a menudo de trabajo dentro de una caja de vapor adyacente al cilindro; las válvulas de distribuir el vapor mediante la apertura y el cierre de los puertos de vapor que comunican con el extremo del cilindro (s) y son impulsados por engranaje de la válvula, de los cuales hay muchos tipos. Los engranajes de válvulas simples dan eventos de longitud fija durante el ciclo del motor y, a menudo hacen que el motor gire en una sola dirección. La mayoría, sin embargo tener una marcha atrás mecanismo que, además, puede ser el medio para salvar vapor como la velocidad y el ímpetu se ganó por poco a poco "acortar el corte "o más bien, acortando el caso de admisión, lo que a su vez alarga proporcionalmente el período de expansión Sin embargo, como una y la misma válvula, generalmente, controla tanto los flujos de vapor, un corto de corte en la admisión afecta negativamente a los períodos de escape y de compresión que idealmente deben ser siempre. mantuvo bastante constante, y si el caso de escape es demasiado breve, la totalidad del vapor de escape no puede evacuar el cilindro, asfixia y dándole compresión excesiva ("Kick Back").

En la década de 1840 y 50, hubo intentos para superar este problema por medio de diversos engranajes válvula patente con un punto de corte variable separada válvula de expansión montado en la parte posterior de la válvula de corredera principal; este último por lo general había fija o de corte limitado. La configuración combinada dio una aproximación razonable de los eventos ideales, a expensas del aumento de la fricción y el desgaste, y el mecanismo tendía a ser complicado. La solución habitual compromiso ha sido proporcionar vuelta mediante el alargamiento de superficies de rozamiento de la válvula de tal manera que se solapen el puerto en el lado de admisión, con el efecto de que el lado de escape permanece abierta durante un período más largo después de corte sobre la admisión Se ha producido lado. Este expediente ha sido desde entonces generalmente se considera satisfactoria para la mayoría de propósitos y hace posible el uso de la simple Stephenson, La alegría y la Walschaerts movimientos. Corliss, y más tarde, engranajes de válvula de vástago habían válvulas de admisión y de escape separadas impulsado por mecanismos de disparo o levas perfilada a fin de dar eventos ideales; la mayoría de estos engranajes nunca tuvieron éxito fuera del mercado estacionario debido a varias otras cuestiones, como las fugas y mecanismos más delicados.

- Compresión

Antes de la fase de escape es bastante completo, el lado de escape de la válvula se cierra, cerrando una parte del vapor de escape en el interior del cilindro. Esto determina la fase de compresión donde se forma un cojín de vapor contra la cual el pistón funciona mientras que su velocidad está disminuyendo rápidamente; se evita, además, la presión y la temperatura de choque, que de otro modo sería causada por la admisión repentina del vapor de alta presión al comienzo del siguiente ciclo.

- Plomo

Los efectos anteriores se han mejorado aún más, proporcionando liderazgo: como más tarde fue descubierto con la motor de combustión interna, se ha encontrado ventajoso desde finales de los años 1830 para avanzar la fase de admisión, dando la ventaja de la válvula de manera que la admisión se produce un poco antes del final de la carrera de escape con el fin de llenar el volumen de holgura que comprende los puertos y los extremos del cilindro (no forma parte del volumen de pistón-barrido) antes de que el vapor de agua comienza a ejercer un esfuerzo sobre el pistón.

Uniflow (o unaflow) motor

Las válvulas de asiento son controlados por el árbol de levas giratorio en la parte superior. El vapor de alta presión entra, rojos, y los tubos de escape, amarillo.

Motores Uniflow intentan remediar las dificultades derivadas de la contracorriente ciclo habitual en el que, durante cada carrera, el puerto y las paredes del cilindro se enfrían por el vapor de escape que pasa, mientras que el vapor de admisión entrante caliente perderá parte de su energía en la restauración de la temperatura de trabajo . El objetivo de la uniflow es remediar este defecto y mejorar la eficiencia al proporcionar un puerto adicional no cubierto por el pistón al final de cada carrera haciendo que el flujo de vapor en una sola dirección. Por este medio, el motor de flujo unidireccional simple expansión proporciona una eficiencia equivalente a la de los sistemas compuestos clásicos con la ventaja añadida de rendimiento de carga parcial superior, y la eficiencia comparable a las turbinas para motores más pequeños por debajo de un mil caballos de fuerza. Sin embargo, los motores uniflow gradiente expansión térmica producen a lo largo de la pared del cilindro da dificultades prácticas.

Los motores de turbina

Una turbina de vapor se compone de uno o más rotores (discos giratorios) montados en un eje de accionamiento, alternando con una serie de estatores (discos estáticos) fijado a la carcasa de la turbina. Los rotores tienen una disposición similar a una hélice de palas en el borde exterior. Vapor actúa sobre estas hojas, produciendo un movimiento rotativo. El estator consta de una similar, pero fijo, serie de cuchillas que sirven para redirigir el flujo de vapor a la siguiente etapa de rotor. Una turbina de vapor a menudo agota en una condensador de superficie que proporciona un vacío. Las etapas de una turbina de vapor se disponen típicamente para extraer el máximo potencial de trabajo de una velocidad y la presión de vapor de agua específica, dando lugar a una serie de etapas de alta y baja presión de tamaño variable. Turbinas sólo son eficaces si se giran a una velocidad muy alta, por lo que normalmente se conectan a la reducción de engranajes para conducir otro mecanismo, como la hélice de un buque, a una velocidad inferior. Esta caja de cambios puede ser mecánica, pero hoy en día es más común el uso de un alternador / generador para producir electricidad que luego se utiliza para accionar un motor eléctrico. Un rotor de la turbina también es sólo capaz de proporcionar energía al girar en una dirección. Por lo tanto una etapa o caja de engranajes de marcha atrás se requiere generalmente cuando se requiere una potencia en la dirección opuesta.

Las turbinas de vapor proporcionan fuerza de rotación directa y por lo tanto no requieren un mecanismo de articulación para convertir el movimiento giratorio de vaivén a. Por lo tanto, producen fuerzas de rotación suaves en el eje de salida. Esto contribuye a un requisito de mantenimiento más bajos y un menor desgaste de la maquinaria que el poder de un motor alternativo comparable.

El principal uso de turbinas de vapor está en la generación de electricidad (aproximadamente el 90% de la producción eléctrica del mundo es mediante el uso de turbinas de vapor) y en menor medida como motores primarios marinos. En el primero, la alta velocidad de rotación es una ventaja, y en ambos casos el grueso relativa no es una desventaja; en este último (pionero en el Turbinia ), el peso ligero, de alta eficiencia y alta potencia son muy deseables.

Prácticamente todos de energía nuclear plantas generan electricidad mediante el calentamiento de agua para proporcionar vapor que mueve una turbina conectada a un generador eléctrico. barcos y submarinos, ya sea utilizar una turbina de vapor directamente para la propulsión principal con motor Nuclear, con los generadores de suministro de energía auxiliar, o bien emplear propulsión turbo-eléctrico, donde el vapor impulsa un conjunto turbina-generador con la propulsión proporcionada por motores eléctricos. Un número limitado de se fabricaron las locomotoras del ferrocarril de turbinas de vapor. Algunas locomotoras de accionamiento directo sin condensación cumplían con cierto éxito para las operaciones de transporte de mercancías de larga distancia en Suecia y para el trabajo expreso de pasajeros en Gran Bretaña, pero no se repitieron. En otros lugares, en particular en los EE.UU., los diseños más avanzados con transmisión eléctrica se construyeron experimentalmente, pero no reproducen. Se encontró que las turbinas de vapor no fueron ideales para el entorno ferroviario y estas locomotoras no lograron derrocar a la unidad de vapor de vaivén clásico en la forma en que el diesel moderno y tracción eléctrica ha hecho.

Máquinas de vapor del cilindro oscilante

Un motor de vapor del cilindro oscilante es una variante de la máquina de vapor de expansión sencilla que no requiere válvulas para dirigir el vapor dentro y fuera del cilindro. En lugar de válvulas, todo el cilindro rocas, u oscila, de tal manera que uno o más agujeros en la línea de cilindro con agujeros en un fijo cara puerto o en el pivote de montaje ( muñón). Estos motores se utilizan principalmente en juguetes y modelos, debido a su simplicidad, pero también se han utilizado en los motores de tamaño completo de trabajo, principalmente en naves donde se valora su compacidad.

Máquinas de vapor de Rotary

Es posible utilizar un mecanismo basado en un motor rotativo sin pistones como el motor Wankel en lugar de los cilindros y de la válvula de engranajes de un motor de vapor de movimiento alternativo convencional. Muchos de estos motores han sido diseñados, desde la época de James Watt hasta nuestros días, pero relativamente pocos eran en realidad construida y aún menos entró en producción la cantidad; ver enlace al final del artículo para más detalles. El principal problema es la dificultad de sellado de los rotores para hacerlos-vapor apretado en la cara de desgaste y la expansión térmica; la fuga resultante los hizo muy ineficiente. La falta de trabajo expansivo, o cualquier medio de control de la de corte es también un serio problema con muchos de estos diseños. Por la década de 1840, estaba claro que el concepto tenía problemas inherentes y motores rotativos fueron tratados con un poco de burla en la prensa técnica. Sin embargo, la llegada de la electricidad a la escena, y las evidentes ventajas de la conducción de un dínamo directamente de un motor de alta velocidad, llevado a algo de un renacimiento del interés en los años 1880 y 1890, y algunos diseños tenido un éxito limitado.

De los pocos diseños que fueron fabricados en cantidad, los de la Hult Hermanos Rotary Steam Engine Company de Estocolmo, Suecia, y el motor esférico de Beauchamp Torre son notables. Motores de la torre fueron utilizados por el Gran Ferrocarril del Este para conducir dinamos de iluminación en sus locomotoras, y por el Almirantazgo para conducir dínamos a bordo de los buques de la Royal Navy . Fueron reemplazados eventualmente en estas aplicaciones de nicho por turbinas de vapor.

Tipo de Rocket

La aeolipile representa el uso de vapor de agua por el principio cohete-reacción, aunque no para la propulsión directa.

En tiempos más modernos ha habido un uso limitado de vapor para la cohetería - especialmente para los coches de cohetes. La técnica es simple en concepto, simplemente llenar un recipiente a presión con agua caliente a alta presión, y abrir una válvula que conduce a una boquilla adecuada. La caída en la presión inmediatamente se reduce algo del agua y el vapor sale a través de una boquilla, dando una fuerza propulsora significativa.

Seguridad

Las máquinas de vapor poseen calderas y otros componentes que son recipientes a presión que contienen una gran cantidad de energía potencial. Escapes de vapor y explosiones de calderas (normalmente Blèves) pueden y han causado grandes pérdidas de vidas en el pasado. Si bien pueden existir variaciones en los estándares en diferentes países, rigurosa legal, pruebas, capacitación, cuidado con la fabricación, operación y certificación se aplica para garantizar la seguridad. Ver: vasija de presión

Modos de fallo pueden ser:

- sobre-presurización de la caldera

- la insuficiencia de agua en la caldera causando insuficiencia sobrecalentamiento y de los vasos

- la acumulación de sedimentos y la escala que causó puntos calientes locales, especialmente en las barcas que utilizan agua de alimentación sucio

- insuficiencia recipiente a presión de la caldera debido a la construcción o mantenimiento inadecuado.

- escape de vapor de las tuberías / caldera causando quemaduras

Las máquinas de vapor con frecuencia poseer dos mecanismos independientes para asegurar que la presión en la caldera no va demasiado alto; uno puede ser ajustado por el usuario, el segundo suele ser diseñado como una última instancia a prueba de fallos. Tal válvulas de seguridad utilizan tradicionalmente una simple palanca para contener una válvula tapón en la parte superior de una caldera. Un extremo de la palanca lleva a un peso o un muelle que contuvo la válvula contra la presión de vapor. Válvulas Los primeros podrían ser ajustados por los maquinistas, lo que lleva a muchos accidentes cuando un conductor sujeta la válvula hacia abajo para permitir una mayor presión de vapor y más potencia del motor. El tipo más reciente de válvula de seguridad utiliza una válvula accionada por resorte no ajustable. Este tipo normalmente no es ajustable y es considerablemente más seguro.

Plomo tapones fusibles pueden estar presentes en la corona de la cámara de combustión. Si el nivel del agua baja, de manera que la temperatura de la corona caja de fuego aumenta significativamente, el plomo se funde y los escapes de vapor, advirtiendo a los operadores, que pueden luego soltar manualmente el fuego. Excepto en la más pequeña de las calderas de la fuga de vapor tiene poco efecto sobre la amortiguación del fuego. Los tapones también son demasiado pequeñas en la zona para disminuir la presión de vapor significativamente, despresurizar la caldera. Si los hubiera más grande, el volumen de vapor que se escapa en sí sería poner en peligro a la tripulación.

Ciclo de vapor

El ciclo de Rankine es la base fundamental de la termodinámica la máquina de vapor. El ciclo es un modelo matemático que ilustra el flujo del fluido (vapor) que trabajan en un motor con el calor añadido siendo convertido a trabajar y luego el trabajo que se disipa en forma de calor residual. El calor se suministra externamente a un bucle cerrado. Esto, en los motores de vapor contiene agua y vapor. El ciclo se utiliza para explicar las máquinas que generan alrededor del 90% de toda la energía eléctrica utilizada en todo el mundo, incluyendo prácticamente todos solar, biomasa, carbón y nucleares centrales eléctricas. Lleva el nombre de William John Macquorn Rankine, un escocés gran pensador.

El ciclo de Rankine se refiere a veces como una práctica ciclo de Carnot porque, cuando se utiliza una turbina eficiente, el diagrama TS empieza a parecerse al ciclo de Carnot. La principal diferencia es que la adición de calor (en la caldera) y rechazo (en el condensador) son procesos isobáricas (presión constante) en el ciclo de Rankine y isotérmicas (constante temperatura de procesos) en el ciclo teórico de Carnot. En este ciclo se utiliza una bomba para presurizar el fluido de trabajo que se recibe desde el condensador como un líquido no como un gas. El bombeo del fluido de trabajo en forma líquida durante el ciclo requiere una pequeña fracción de la energía para su transporte en comparación con la energía necesaria para comprimir el fluido de trabajo en forma gaseosa en un compresor (como en el ciclo de Carnot). El ciclo de un motor de vapor de movimiento alternativo difiere de la de las turbinas a causa de la condensación y la re-evaporación que ocurre en el cilindro o en los pasos de entrada de vapor.

El fluido de trabajo en un ciclo Rankine sigue un bucle cerrado y se reutiliza constantemente. Normalmente el agua es el fluido de elección debido a sus propiedades favorables, tales como la química no tóxico y no reactivo, abundancia, de bajo costo, y sus propiedades termodinámicas . El mercurio es el fluido de trabajo en la turbina de vapor de mercurio. Hidrocarburos de bajo punto de ebullición se pueden utilizar en un ciclo binario.

La máquina de vapor contribuyó mucho al desarrollo de la teoría termodinámica; sin embargo, las únicas aplicaciones de la teoría científica que influyeron en la máquina de vapor eran los conceptos originales de aprovechar el poder de vapor y la presión atmosférica y el conocimiento de las propiedades de calor y vapor. Las mediciones experimentales realizadas por Watt en un motor de vapor de modelo condujeron al desarrollo del condensador separado. Watt descubrió independientemente de calor latente, que fue confirmado por José Negro quien también aconsejó Watt sobre los procedimientos experimentales. Watt también era consciente de que el cambio en el punto de ebullición del agua con presión. De lo contrario, las mejoras en el motor en sí eran más de naturaleza mecánica. Los conceptos termodinámicos del ciclo Rankine hicieron dar a los ingenieros la comprensión necesaria para calcular la eficiencia, que ayudó al desarrollo de alta presión moderna y calderas de temperatura y de la turbina de vapor.

Eficiencia

- Ver también: La eficiencia del motor del motor de vapor #

La eficiencia de un motor se puede calcular dividiendo la salida de la energía de trabajo mecánico que el motor produce por la entrada de energía al motor por el combustible que se quema.

La medida histórica de la eficiencia energética de una máquina de vapor era su "deber". El concepto de deber se introdujo por primera vez por vatio con el fin de ilustrar la forma mucho más eficiente sus motores eran más de los diseños anteriores Newcomen. El deber es el número de libras-pie de trabajo entregados por la quema de un bushel (94 libras) de carbón. Los mejores ejemplos de diseños Newcomen tenían el deber de alrededor de 7 millones de dólares, pero la mayoría estaban más cerca de 5 millones. Diseños de baja presión originales de Watt eran capaces de ofrecer servicio de hasta 25 millones de dólares, pero un promedio de aproximadamente 17. Esto fue una mejora de tres veces por encima del promedio de diseño de Newcomen. Los primeros motores de Watt equipados con vapor a alta presión mejorado este a 65 millones.

No motor térmico puede ser más eficiente que el ciclo de Carnot, en la que el calor se mueve desde un depósito de alta temperatura a uno a una temperatura baja, y la eficiencia depende de la diferencia de temperatura. Para la mayor eficiencia, las máquinas de vapor deben funcionar a la temperatura más alta posible de vapor ( vapor sobrecalentado), y liberan el calor residual a la temperatura más baja posible.

La eficiencia de un ciclo Rankine es generalmente limitada por el fluido de trabajo. Sin la presión de alcanzar niveles súper críticos para el fluido de trabajo, el rango de temperatura el ciclo puede operar sobre es bastante pequeño; en turbinas de vapor, las temperaturas de entrada de la turbina son típicamente 565 ° C (el límite de fluencia de acero inoxidable) y las temperaturas del condensador son alrededor de 30 ° C. Esto da una teórica eficiencia de Carnot de alrededor de 63% en comparación con una eficacia real de 42% para una central eléctrica a carbón moderna. Esta baja temperatura de entrada de la turbina (en comparación con una turbina de gas) es por eso que el ciclo de Rankine se utiliza a menudo como un ciclo de tocar fondo en las centrales eléctricas de turbinas de gas de ciclo combinado.

Una de las principales ventajas del ciclo de Rankine sostiene sobre otros es que durante la etapa de compresión se requiere relativamente poco trabajo para accionar la bomba, el ser fluido de trabajo en su fase líquida en este punto. Por la condensación del fluido, el trabajo requerido por la bomba consume sólo 1% a 3% de la potencia de la turbina y contribuye a una eficiencia mucho más alta para un ciclo real. El beneficio de esto se pierde un poco debido a las bajas temperaturas de calor. Además Turbinas de gas, por ejemplo, tienen temperaturas de entrada de la turbina se acercan 1.500 ° C. Sin embargo, la eficiencia de los grandes ciclos de vapor reales y las grandes turbinas de gas modernas están bastante bien adaptado.

En la práctica, una máquina de vapor de agotar el vapor a la atmósfera tendrá típicamente una eficiencia (incluida la caldera) en el intervalo de 1-10%, pero con la adición de un condensador y expansión múltiple, puede ser mejorado en gran medida al 25% o mejor.

Una estación eléctrica grande y moderno de energía (producción de varios cientos de megavatios de potencia eléctrica) conrecalentamiento de vapor,etc. economizador logrará la eficiencia en el rango medio del 40%, con las unidades más eficientes acercaban eficiencia térmica del 50%.

También es posible capturar el calor residual mediante cogeneración en la que el calor residual se utiliza para calentar un punto de ebullición más bajo fluido de trabajo o como una fuente de calor para la calefacción urbana a través de vapor de baja presión saturada. Por esto significa que es posible utilizar tanto como el 85-90% de la energía de entrada.