Cerámica

Antecedentes de las escuelas de Wikipedia

SOS Children, una organización benéfica educación , organizó esta selección. Una buena manera de ayudar a otros niños es mediante el patrocinio de un niño

La cerámica es el material del que está hecha la cerámica de la cerámica, de los cuales los principales tipos incluyen loza de barro, gres y porcelana. El lugar donde se realicen dichas mercancías también se llama una cerámica ("cerámica" en plural). La cerámica también se refiere al arte u oficio de alfarero o la fabricación de cerámica.

La definición de la cerámica utilizada por ASTM es "todos los objetos de cerámica que contienen arcilla disparados cuando se forman, excepto productos técnicos, estructurales y refractarios." Algunos arqueólogos utilizan una comprensión diferente al excluir objetos de cerámica tales como figurillas que son hechos por procesos similares, los materiales y las mismas personas, pero no son vasos.

Fondo

La cerámica se hace mediante la formación de una cuerpo de arcilla en objetos de una forma requerida y les calentar a altas temperaturas en un horno que elimina toda el agua de la arcilla , que induce reacciones que conducen a cambios permanentes, incluyendo el aumento de su resistencia y endurecimiento y el establecimiento de su forma. Un cuerpo de arcilla puede ser decorado antes o después de la cocción. Antes de algunos procesos de conformación, la arcilla debe estar preparado. Amasado ayuda a asegurar un contenido de humedad uniforme en todo el cuerpo. El aire atrapado dentro del cuerpo de arcilla debe ser eliminado. Esto se llama de-respiradero y se puede lograr por una máquina llamada un vacío pug o manualmente acuñamiento. Acuñamiento también pueden ayudar a producir un contenido de humedad uniforme. Una vez que un cuerpo de arcilla ha sido amasada y ventilado DE o de cuña, que está conformado por una variedad de técnicas. Después de formar se seca y luego disparó.

Etapas físicas de la arcilla

Arcilla cerámica adquiere diferentes características físicas durante la fabricación de cerámica.

- Greenware refiere a objetos sin cocer. Cuerpos de arcilla son en esta etapa en su forma más plástica. Son suave y maleable. Por lo tanto pueden ser fácilmente deformados por la manipulación.

- Cuero duro se refiere a un cuerpo de arcilla que se ha secado parcialmente. En esta etapa el objeto de arcilla tiene aproximadamente 15% de contenido de humedad. Cuerpos de arcilla son en esta etapa muy firmes y solamente levemente flexibles. Recorte y manija del accesorio ocurre a menudo en el estado cuero-duro.

- Hueso seco se refiere a cuerpos de arcilla cuando alcanzan un contenido de humedad en o cerca de 0%. Ahora está listo para ser disparado sopa.

- Bisque (cerámica) se refiere a la arcilla después de que el objeto se forma a la forma deseada y cuece en el horno por primera vez, conocido como "sopa despedido". Esta cocción cambia el cuerpo de arcilla de varias maneras. Componentes minerales del cuerpo de arcilla sufrirán cambios químicos que van a cambiar el color de la arcilla.

- Glaze despedido es la etapa final de algunos alfarería. La esmalte se puede aplicar a la forma sopa y el objeto puede ser decorado de varias maneras. Después de esto el objeto se "esmaltado despedido", que hace que el material vidriado para fundir, a continuación, se adhieren al objeto. La cocción de glaseado también se endurecerá el cuerpo aún más como procesos químicos pueden continuar ocurriendo en el cuerpo.

Arcillas y contenidos minerales

Existen varios materiales que se hace referencia como la arcilla . Las propiedades de las arcillas difieren en: Plasticidad, la maleabilidad del cuerpo; porosidad, el grado en que la cerámica disparado absorberá el agua; y la contracción, se retira el grado de reducción en el tamaño de un cuerpo como el agua. Las diversas arcillas también difieren en la manera en que responden a diferentes grados de calor cuando se dispara en el horno. Un cuerpo de arcilla puede ser decorado antes o después de la cocción. Antes de algunos procesos de conformación, la arcilla debe estar preparado. Cada uno de estos diferentes arcillas están compuestas de diferentes tipos y cantidades de minerales que determinan la cerámica resultante. Existen amplias variaciones regionales en las propiedades de las materias primas utilizadas para la producción de cerámica, y esto puede conducir a las mercancías que son únicas en carácter a una localidad. Es común que las arcillas y otros materiales que se mezclan para producir cuerpos de arcilla adecuados a los propósitos específicos. Los dos componentes esenciales de arcilla son de sílice y alúmina que se combinan para formar Silicato de aluminio, también conocido como La caolinita. Otros compuestos minerales de la arcilla puede actuar como Fundentes para bajar el punto de fusión de la sílice durante la cocción. A continuación se presenta una lista de los diferentes tipos de arcilla utilizados para la cerámica que están disponibles en diferentes regiones del mundo.

- Caolín, se refiere a veces como Arcilla de China, ya que fue identificado por primera vez en China.

- Bola de arcilla Un extremadamente plástico, de grano fino sedimentario de arcilla, que puede contener algo de materia orgánica. Se añade generalmente a la porcelana para aumentar la plasticidad.

- Arcilla Fuego Una arcilla que tiene un porcentaje ligeramente mayor de fundentes que Caolín, pero por lo general bastante plástico. Es altamente resistente al calor forma de arcilla que se puede combinar con otras arcillas para aumentar la temperatura de cocción y puede ser utilizado como un ingrediente para hacer cuerpos de tipo de gres.

- Gres arcilla adecuados para la creación de Gres. Esta arcilla tiene muchas de las características entre arcilla de fuego y bola de arcilla, que tiene un grano más fino, como la arcilla bola pero más resistentes como arcillas fuego calor.

- Arcilla roja Común y Rocas arcillosas tienen vegetales y óxido férrico impurezas que los hacen útiles para los ladrillos, pero en general son satisfactorios para la cerámica, excepto bajo condiciones especiales de un depósito en particular.

- Bentonita una arcilla muy plástica que puede ser añadido en pequeñas cantidades a corto arcilla para que sea más plástica.

Métodos de conformación

La cerámica puede ser formado por una serie de métodos que incluyen:

Edificio de la mano. Este es el método de formación temprana. Mercancías pueden ser construidos a mano a partir bobinas de arcilla, la combinación de losas planas de arcilla, o pellizcos bolas sólidas de arcilla o alguna combinación de estos. Partes de los barcos construidos a mano se unen a menudo junto con la ayuda de deslizarse, una suspensión acuosa de cuerpo de arcilla y agua. Un cuerpo de arcilla puede ser decorado antes o después de la cocción. Antes de algunos procesos de conformación, la arcilla debe estar preparado como Aunque algunos servicios de mesa alfareros estudio encontrar más propicio para crear obras de uno-de-uno-bueno-construcción de la mano del arte .

La la rueda de alfarero. En un proceso llamado "lanzamiento" (que viene del Inglés Antiguo palabra thrawan que significa torcer o girar, una bola de arcilla se coloca en el centro de un plato giratorio, llamado la rueda de cabeza, que el alfarero gira con un palo, con el poder del pie o con una velocidad variable motor eléctrico.

Durante el proceso de lanzamiento, la rueda gira rápidamente mientras se pulsa la bola sólida de arcilla blanda, apretó y apretó suavemente hacia arriba y hacia el exterior en forma de hueco. La primera etapa de presionar el balón áspera de la arcilla hacia abajo y hacia el interior en perfecto simetría rotacional se llama centrar la arcilla una habilidad más importante maestro antes de los próximos pasos: apertura (haciendo un hueco centrado en la bola sólida de arcilla), suelos (haciendo que el fondo plano o redondeado en el interior de la olla), lanzar o tirar ( elaborar y dar forma a las paredes de un espesor uniforme), y recortar o girar (eliminando el exceso de arcilla para refinar la forma o para crear un pie).

Se requiere habilidad y experiencia considerable para lanzar botes de un nivel aceptable y, mientras que la cerámica puede tener gran mérito artístico, la reproducibilidad del método es pobre. Debido a sus limitaciones inherentes, lanzamiento sólo se puede utilizar para crear mercancías con simetría radial en un eje vertical . Estos pueden ser alterados por impresionante, abultada, talla, estrías, y incisión. Además de las manos del alfarero estas técnicas se pueden utilizar herramientas, incluyendo paletas, yunques y las costillas, y aquellos específicamente para el corte o perforación, tales como cuchillos, herramientas aflautadas y alambres. Pedazos lanzados pueden modificarse adicionalmente por la unión de las manijas, tapas, pies y canalones.

Granulado prensado: Como su nombre indica, se trata de la operación de dar forma a la cerámica presionando la arcilla en un estado semi-seco y granulado en un molde. La arcilla se presiona en el molde mediante una matriz porosa a través de la cual el agua se bombea a alta presión. La arcilla granulada se prepara mediante secado por pulverización para producir un material fino y de libre flujo que tiene un contenido de humedad de entre aproximadamente 5 y 6 por ciento. Se granula prensado, también conocido como el polvo prensado, se utiliza ampliamente en la fabricación de baldosas cerámicas y, cada vez más, de placas.

El moldeo por inyección: es un proceso de formación de forma adaptada para la industria de la vajilla método a largo establecido para la formación de termoplástico y algunos componentes metálicos. Se le ha llamado Porcelana de moldeo por inyección, o PIM. Adecuado para la producción en masa de artículos de forma compleja, una ventaja significativa de la técnica es que permite la producción de una copa, incluyendo el mango, en un solo proceso, y por lo tanto elimina la operación de fijación de mango y produce una unión más fuerte entre la copa y el mango. La alimentación a la matriz del molde es una mezcla de aproximadamente el 50 a 60 por ciento cuerpo sin cocer en forma de polvo, junto con aditivos orgánicos de 40 a 50 por ciento de compuestos de aglutinantes, lubricantes y plastificantes. La técnica no es tan ampliamente utilizado como otros métodos de conformación.

Jiggering y jolleying: Estas operaciones se llevan a cabo en el torno de alfarero y permiten que el tiempo necesario para llevar mercancías a un formulario estandarizado que reducirse Jiggering es la operación de llevar una herramienta en forma de contacto con la arcilla plástica de una obra en construcción,. la pieza en sí está situado en un molde de yeso de rotación en la rueda. La herramienta aparejo conforma una cara mientras el molde da forma a la otra. Jiggering sólo se utiliza en la producción de mercancías planas, tales como placas, pero una operación similar, jolleying, se utiliza en la producción de huecos-mercancías tales como tazas. Jiggering y jolleying se han utilizado en la producción de cerámica por lo menos desde el siglo 18a. En gran escala de producción en fábrica, jiggering y jolleying suelen ser automatizados, que permite que las operaciones que se llevarán a cabo por la mano de obra semi-calificada.

Máquina de cabezal de rodillos: Esta máquina es para la conformación de mercancías en un molde giratorio, como en jiggering y jolleying, pero con una herramienta de conformación rotativo reemplazando el perfil fijo. La herramienta rotativa de conformación es un cono poco profundo que tiene el mismo diámetro que la vajilla está formando y formada a la forma deseada de la parte posterior del artículo que se hizo. Wares pueden de esta manera ser en forma, utilizando mano de obra relativamente no cualificada, en una operación a un ritmo de alrededor de doce piezas por minuto, aunque esto varía según el tamaño de los artículos que se produce. Desarrollado en el Reino Unido después de la Segunda Guerra Mundial por la empresa ingenieros de servicio, roller-cabezas fueron adoptados rápidamente por los fabricantes de todo el mundo; siguen siendo el método predominante para la producción de cubiertos.

Fundición a presión - materiales poliméricos especialmente desarrollados permiten un molde que han de someterse a una aplicación externa presiones de hasta 4,0 MPa, hasta el punto más alto que slip colada en moldes de yeso, donde las fuerzas capilares corresponden a una presión de alrededor de 0,1-0,2 MPa. La alta presión conduce a tasas mucho más rápidas de fundición y, por tanto, los ciclos de producción más rápidos. Además, la aplicación de aire a alta presión a través de los moldes poliméricos sobre desmoldear el molde significa un nuevo ciclo de colada se puede iniciar de inmediato en el mismo molde, a diferencia de los moldes de yeso que requieren largos tiempos de secado. Los materiales poliméricos tienen mucho mayor durabilidad que yeso y, por lo tanto, es posible lograr productos conformados con mejores tolerancias dimensionales y mucho más larga vida del molde. Colada a presión se ha desarrollado en la década de 1970 para la producción de sanitarios aunque, más recientemente, se ha aplicado a la vajilla.

Pistón de presión: se utiliza para dar forma a las mercancías pulsando un bate de cuerpo de arcilla preparada en una forma requerida entre dos placas de moldeo porosas. Después de presionar, se sopla aire comprimido a través de las placas de molde poroso para liberar las mercancías en forma.

Slipcasting: es ideal para la fabricación de mercancías que no se puede formar por otros métodos de conformación. La deslizamiento, hecha mediante la mezcla de arcilla cuerpo con agua, se vierte en un molde de yeso altamente absorbente. El agua de la barbotina se absorbe en el molde dejando una capa de cuerpo de arcilla que cubre sus superficies internas y tomando su forma interna. El exceso de deslizamiento se vierte fuera del molde, que luego se divide abierto y el objeto moldeado eliminado. Slipcasting es ampliamente utilizado en la producción de aparatos sanitarios y también se utiliza para la fabricación de artículos pequeños, tales como figurines intrincadamente detalladas.

Decoración y acristalamiento

La cerámica puede ser decorado en un número de maneras, incluyendo:

- En el cuerpo de arcilla, por ejemplo, mediante la incisión de patrones en su superficie.

- Decoración bajo vidriado (en la forma de muchos azul y mercancías blancas).

Vidriado se puede aplicar mediante movimientos del cepillo, cepillo de aire, o mediante el vertido de la vidriado en el molde, cubriendo el interior, creando un efecto de remolino, a continuación, se llena el molde con barbotina.

- Dentro de la decoración vidriada

- On-esmalte decoración

- Esmalte

Los aditivos pueden ser trabajados en el cuerpo de arcilla antes de la formación, para producir efectos deseados en las mercancías disparados. Aditivos ásperas tales como arena y grog (arcilla cocida que ha sido finamente molido) se utiliza a veces para dar el producto final una textura requerida. El contraste de las arcillas y grogs de colores se utilizan a veces para producir patrones en las mercancías acabadas. Colorantes, normalmente óxidos metálicos y carbonatos, se añaden individualmente o en combinación para lograr un color deseado. Partículas combustibles pueden mezclarse con el cuerpo o presión en la superficie para producir la textura.

Agateware: Llamado así por su parecido con el mineral de cuarzo ágata que tiene bandas o capas de color que se mezclan juntos, agatewares se hacen mediante la mezcla de arcillas de diferentes colores juntos pero no mezclarlos en la medida en que pierden sus identidades individuales. Las mercancías tienen un distintivo veteado o aspecto moteado. El término "agateware" se utiliza para describir a estas mercancías en el Reino Unido; en Japón se utiliza el término "neriage" y en China, donde se han hecho tales cosas, al menos desde la dinastía Tang , se les llama mercancías "mármol". Se requiere un gran cuidado en la selección de las arcillas que se utilizará para hacer agatewares como las arcillas utilizadas deben tener características equivalentes en movimiento térmico.

Banding: Esta es la aplicación a mano o por la máquina de una banda de color para el borde de un plato o una taza. También conocido como "forro", esta operación se lleva a cabo a menudo en un torno de alfarero.

Bruñido: La superficie de piezas de alfarería puede ser pulido antes de disparar por el roce con un instrumento adecuado de madera, acero o piedra para producir un acabado pulido que sobrevive a la cocción. Es posible producir mercancías muy altamente pulidos cuando se utilizan arcillas finas o cuando el pulido se lleva a cabo en mercancías que han sido parcialmente secas y contener un poco de agua, aunque mercancías en esta condición son extremadamente frágiles y el riesgo de rotura es alto.

Engobe: Esta es una deslizamiento de barro, que se utiliza para recubrir la superficie de la cerámica, por lo general antes de disparar. Su propósito es a menudo decorativo aunque también se puede utilizar para enmascarar características indeseables en la arcilla a la que se aplica. Engobe de deslizamiento se puede aplicar por pintura o por inmersión para proporcionar un uniforme, liso, de revestimiento. Engobe ha sido utilizado por los alfareros desde tiempos prehistóricos hasta nuestros días y, a veces se combina con decoración de esgrafiado, donde una capa de engobe está rayado a través de revelar el color de la arcilla subyacente. Con el cuidado es posible aplicar una segunda capa de engobe de un color diferente a la primera y para incidir decoración a través de la segunda capa para exponer el color de la capa subyacente. Engobes utilizados de esta manera a menudo contienen cantidades sustanciales de sílice , a veces acercándose a la composición de una esmalte.

Litho: Esta es una abreviatura utilizada para litografía, aunque los nombres alternativos de transferencia de impresión o "calcomanía" también son comunes. Estos se utilizan para aplicar diseños a los artículos. La litografía se compone de tres capas: la de color, o de imagen, la capa que comprende el diseño decorativo; la capa de cubierta, una capa protectora transparente, que puede incorporar un vaso bajo punto de fusión; y el papel de soporte en el que el diseño se imprime por serigrafía o litografía. Hay varios métodos de transferencia de diseño mientras se quita el papel de soporte, algunos de los cuales son adecuados para aplicación de la máquina.

Oro: Decoración con el oro se utiliza en algunos artículos de alta calidad. Existen diferentes métodos para su aplicación, incluyendo:

- Mejor oro - una suspensión de polvo de oro en los aceites esenciales mezclados con un flujo y una sal de mercurio extendida. Esto se puede aplicar por una técnica de pintura. Desde el horno, la decoración es aburrida y requiere bruñido para revelar el color

- Ácido Oro - una forma de decoración de oro desarrollado a principios de los años 1860 en la fábrica de Inglés Mintons Ltd, Stoke-on-Trent. La superficie acristalada es grabado con diluido ácido fluorhídrico antes de la aplicación del oro. El proceso exige una gran habilidad y se utiliza sólo para la decoración de cerámica de la clase más alta.

- Oro brillante - consiste en una solución de sulphoresinate oro junto con otros resuena de metal y un flujo. El nombre deriva de la aparición de la decoración inmediatamente después de sacarlo del horno, ya que no requiere bruñido

- Mejillón Dorado - un viejo método de decoración de oro. Fue hecho por el roce de la hoja de oro juntos, azúcar y sal, seguido de lavado para eliminar solubles

Acristalamiento

Glaze es un recubrimiento vítreo en la cerámica, los propósitos principales de las cuales son la decoración y protección. Un uso importante del esmalte es hacer vasijas de cerámica porosos e impermeables al agua y otros líquidos. Glaze puede aplicarse espolvoreando la composición sin cocer sobre la vajilla o por pulverización, inmersión, arrastrando o cepillado en una delgada lechada compuesta por el glaseado sin cocer y el agua. El color de un esmalte antes de que haya sido disparado puede ser significativamente diferente que después. Para evitar lozas vidriadas se pegan a los muebles del horno durante la cocción, ya sea una pequeña parte del objeto que se disparó (por ejemplo, el pie) se deja sin esmaltar o, alternativamente, refractario especial "Spurs" se utilizan como soportes. Estos se retiran y se desechan después de la cocción.

Algunas técnicas especializadas acristalamiento incluyen:

- Sal-acristalamiento, donde sal común se introduce en el horno durante el proceso de cocción. Las altas temperaturas causan que la sal se volatilizan, depositándola en la superficie de la cerámica para reaccionar con el cuerpo para formar un esmalte de aluminosilicato de sodio. En los siglos 17 y 18, se utilizó sal acristalamiento en la fabricación de cerámica doméstica. Ahora, salvo que se utilice algunos alfareros estudio, el proceso es obsoleto. La última aplicación a gran escala antes de su desaparición en la cara de las restricciones de aire limpio ambientales fue en la producción de sal de cristal alcantarillado tuberías.

- Acristalamiento Ash - cenizas de la combustión de materia de la planta se ha utilizado como el componente de flujo de los esmaltes. La fuente de la ceniza fue en general los residuos de combustión de la carga de combustible de los hornos aunque el potencial de cenizas derivado de residuos de cultivos herbáceos ha sido investigado. Esmaltes de ceniza son de interés histórico en el Lejano Oriente, aunque hay informes de uso a pequeña escala en otros lugares, como la Catawba Valley Cerámica en los Estados Unidos. Ahora se limitan a un pequeño número de alfareros estudio que valora la imprevisibilidad que surge de la naturaleza variable de la materia prima.

Disparo

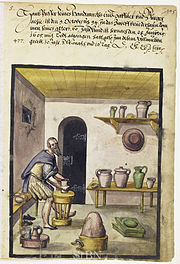

La cocción produce cambios irreversibles en el cuerpo. Es sólo después de la cocción que el artículo o material es cerámica. En la cerámica como combustible inferior, los cambios incluyen sinterización, la fusión juntos de partículas más gruesas en el cuerpo en sus puntos de contacto entre sí. En el caso de la porcelana, donde se utilizan diferentes materiales y más altas temperaturas de cocción-, la física, química y propiedades mineralógicas de los componentes del cuerpo se alteran en gran medida. En todos los casos, el objeto de los disparos es endurecer permanentemente las mercancías y el régimen de despido debe ser adecuado a los materiales utilizados en su fabricación. Como una guía general, lozas normalmente se dispararon a temperaturas en el intervalo de aproximadamente 1000 ° C (1830 ° F) a 1200 ° C (2190 ° F); lozas a entre aproximadamente 1100 ° C (2010 ° F) a 1300 ° C (2370 ° F); y porcelanas a entre aproximadamente 1200 ° C (2190 ° F) a 1400 ° C (2550 ° F).

Cerámica de cocción se puede realizar usando una variedad de métodos, con un horno siendo el método usual de disparo. Tanto la temperatura máxima y la duración de la cocción influye en las características finales de la cerámica. Así, la temperatura máxima dentro de un horno a menudo se mantiene constante durante un período de tiempo para absorber los productos a producir la madurez necesaria en el cuerpo de las mercancías.

La atmósfera dentro de un horno durante la cocción puede afectar a la aparición de las mercancías acabadas. Una atmósfera oxidante, producido permitiendo que el aire para entrar en el horno, puede causar que el oxidación de arcillas y esmaltes. Una atmósfera reductora, producido por limitar el flujo de aire en el horno, puede despojar oxígeno de la superficie de las arcillas y esmaltes. Esto puede afectar a la aparición de las mercancías que es encendido y, por ejemplo, algunos esmaltes que contienen hierro marrón fuego en una atmósfera oxidante, pero verde en una atmósfera reductora. La atmósfera dentro de un horno se puede ajustar para producir efectos complejos en esmalte.

Los hornos pueden ser calentados por la combustión de madera , carbón y gas o electricidad . Cuando se utilizan como combustibles, carbón y madera pueden introducir humo, hollín y cenizas en el horno que pueden afectar la apariencia de las mercancías no protegidas. Por esta razón, mercancías cocidas en hornos de leña o de carbón a menudo se colocan en el horno en recipientes apilados, cajas de cerámica con tapa, para protegerlos. Hornos modernos que funcionan con gas o electricidad son más limpios y más fáciles de controlar que los hornos leña o carbón de más edad y, a menudo permiten a los tiempos de cocción más cortos para ser utilizados. En una adaptación occidental del tradicional japonesa Raku utensilios de cocción, mercancías se retiran del horno mientras está caliente y cubierto de cenizas, papel o astillas de madera que produce un distintivo aspecto carbonizado. Esta técnica también se utiliza en Malasia en la creación de Sayung labu tradicional.

En Malí , un montículo de disparar se utiliza en lugar de un ladrillo o piedra horno. Ollas sin cocer se llevan al lugar donde se construirá un montículo, habitualmente por las mujeres y las niñas de la aldea. La fundación de El montículo se hace colocando palos en el suelo, entonces:

[...] Ollas se colocan en y entre las ramas y luego la hierba se amontonan para completar el montículo. Aunque el montículo contiene las ollas de muchas mujeres, que se relacionan a través de familias extendidas de sus maridos, cada mujer es responsable de su propia o macetas de su familia inmediata en el montículo. Cuando se completa un montículo y el suelo alrededor ha sido barrida limpia de material combustible residual, un alfarero principal enciende el fuego. Un puñado de hierba se ilumina y la mujer se extiende alrededor de la circunferencia del montículo tocar la antorcha encendida a la hierba seca. Algunos montículos todavía se están construyendo como otros ya se están quemando.

Historia

Una gran parte de la historia de la cerámica es prehistórico, que forma parte de las culturas pre-alfabetizados pasadas. Por lo tanto, gran parte de esta historia sólo se puede encontrar entre los artefactos de la arqueología . Debido a que la cerámica es tan durable, cerámica y tiestos de cerámica sobreviven de milenios en sitios arqueológicos.

Antes de la cerámica se convierte en parte de una cultura, en general, se deben cumplir varias condiciones.

- Primero, debe ser arcilla utilizable disponible. Los sitios arqueológicos donde se encontró la cerámica más antigua eran cerca de depósitos de arcilla fácilmente disponible que podría ser la forma adecuada y disparó. China tiene grandes depósitos de una variedad de arcillas, lo que les dio una ventaja en el desarrollo temprano de cerámica fina. Muchos países tienen grandes depósitos de una variedad de arcillas.

- En segundo lugar, debe ser posible calentar la cerámica a temperaturas que permitan lograr la transformación de la arcilla en bruto a la cerámica. Métodos para crear fiable incendios suficientemente caliente como para cerámica fuego no se desarrolló hasta tarde en el desarrollo de las culturas.

- En tercer lugar, el alfarero debe tener tiempo disponible para preparar, la forma y el fuego de la arcilla en cerámica. Incluso después de que se logró el control del fuego, los humanos no parecen desarrollar la cerámica hasta que se consiguió una vida sedentaria. Se ha planteado la hipótesis de que la cerámica fue desarrollado sólo después de los seres humanos establecen la agricultura, lo que llevó a los asentamientos permanentes.

- En cuarto lugar, tiene que haber una necesidad suficiente para la cerámica con el fin de justificar los recursos necesarios para su producción.

La cerámica temprana

Los métodos de formación: Mano-que forma fue el primer método utilizado para formar vasos. Esto incluía la combinación de pellizcos y arrolla.

Disparar: El primer método para la cocción de piezas de alfarería fue el uso de fogatas Pit disparó cerámica. Tiempos de cocción eran cortas pero los picos de las temperaturas alcanzan en el fuego podría ser alto, tal vez en la región de 900 ° C (1650 ° F), y se alcanzó muy rápidamente.

Arcilla: Los primeros alfareros utilizan cualquier arcilla estaba disponible para ellos en su vecindad geográfica. Sin embargo, el barro rojo blando de calidad más baja era adecuado para los incendios de baja temperatura utilizadas para las primeras ollas. Arcillas templado con arena, grava, conchas trituradas o cerámica triturada a menudo se utilizan para hacer la cerámica hoguera como combustible, ya que presentó una textura de cuerpo abierto que permite que el agua. Las partículas más gruesas en la arcilla también actuaron para restringir la contracción durante el secado, y por lo tanto reducir el riesgo de agrietamiento.

Forma: En su mayor parte, a principios mercancías hoguera disparados-se hicieron con fondos redondeados para evitar ángulos agudos que podrían ser susceptibles de agrietarse.

Acristalamiento: las primeras ollas no vidriosos.

La la rueda de alfarero se inventó en Mesopotamia en algún momento entre 6000 y 4000 antes de nuestra era ( Período Ubaid) y la producción de cerámica revolucionado.

Moldes de bizcocho se utilizaron de forma limitada ya en el BCE quinto y sexto siglo por la Etruscos y más ampliamente por los romanos.

Slipcasting, un método popular para la conformación de artículos de forma irregular. Fue practicado primero, en una medida limitada, en China ya en la dinastía Tang

Transición a los hornos: La más antigua construida intencionalmente fueron pit-hornos o trincheras hornos agujeros excavados en el suelo y se cubren con el combustible. Los agujeros en el suelo provistos de aislamiento y dieron lugar a un mejor control de la cocción.

hornos: métodos Fogatas eran adecuadas para la creación de la loza de barro, pero superior al horno de gres y porcelana requieren métodos más sofisticados de disparar usando alto el fuego hornos (ver abajo hornos).

Historia de los tipos cerámicos

Loza de barro

Las primeras formas de la cerámica fueron hechas de arcillas que fueron despedidos a bajas temperaturas en boxes incendios o en hogueras abiertas. Se formaron parte y sin decoración. Porque el forma de galletas de barro es poroso, tiene utilidad limitada para el almacenamiento de líquidos. Sin embargo, loza de barro tiene una historia continua desde el Neolítico hasta la actualidad. Se puede hacer de una amplia variedad de arcillas. El desarrollo de esmalte de cerámica que lo hace impermeable hace que sea una forma popular y práctica de la alfarería. La adición de la decoración ha evolucionado a lo largo de su historia.

Gres

Esmaltado Gres se estaba creando ya en el BCE del siglo 15 en China. Este logro coincidió con hornos que podrían ser disparados a temperaturas más altas.

Porcelana

Porcelana se hizo por primera vez en China durante la dinastía Tang (618-906 dC). Porcelana también se hizo en Corea y Japón alrededor del siglo 16 y el 17 dC, después de caolín adecuado se encuentra en estos países. No fue creado fuera de la zona hasta el siglo 18.

Historia por región

Los objetos de cerámica más temprana-son conocidos Estatuillas Gravetiense, como los descubiertos en Dolní Věstonice en la actual República Checa. La Venus de Dolní Věstonice (Věstonická Venuše en checo) es una figura de Venus, una estatuilla de una figura femenina desnuda de fecha a 29,000-25,000 aC (industria Gravetiense). Las vasijas de cerámica más antiguos se remontan a 20.000 BP y fueron descubiertos en Xianrendong cueva en Jiangxi, China. La cerámica puede haber sido utilizado como utensilios de cocina. Otras vasijas de cerámica temprana incluyen aquellos excavados del Yuchanyan cueva en el sur de China, con fecha de 16 000 aC, y las que se encuentran en la cuenca del río Amur, en el Extremo Oriente ruso, databa de 14.000 antes de Cristo.

Otras vasijas de cerámica primeros incluyen las realizadas por las personas Incipiente Jomon de Japón a partir de alrededor de 10.500 antes de Cristo también se han encontrado. El término " Jōmon "medios" cordón marcado "en japonés. Esto se refiere a las marcas hechas en los vasos y figuras utilizando palos con cuerdas durante su producción.

Parece que la cerámica se desarrolló independientemente en África subsahariana durante el 11,000-10,000 aC y en América del Sur durante el 10.000 aC

Lejano Oriente asiático

Los tiestos se han encontrado en China y Japón a partir de un período de entre 12.000 y hace quizás hasta 18.000 años. A partir de 2012, la cerámica más antigua encuentra en cualquier parte del mundo, que data de entre 20.000 y 19.000 años antes del presente, se encontró en Xianrendong Cueva en la provincia de Jiangxi de China. En Japón, el Período Jōmon tiene una larga historia de desarrollo de Cerámica Jōmon que se caracterizó por las impresiones de la cuerda en la superficie de la cerámica creado al presionar la cuerda en la arcilla antes de disparar. Esmaltado Gres se estaba creando ya en el BCE del siglo 15 en China. Porcelana se convirtió en un reconocido exportación china durante la dinastía Tang (618-906 dC) y dinastías posteriores. Alfareros coreanos produjeron porcelana ya en el siglo 14 CE. Coreanos trajeron el arte de la porcelana a Japón en el CE del siglo 17.

El secreto de hacer tales porcelana fue buscado en el mundo islámico y más tarde en Europa, cuando los ejemplos fueron importados de Oriente. Se hicieron muchos intentos de imitarla en Italia y Francia. Sin embargo, no se produce fuera de Oriente hasta 1709 en Alemania.

Asia Del Sur

La cerámica se utilizaba en la antigua India , incluidas las zonas que ahora forman Pakistán y el noroeste de la India, durante el Mehrgarh Período II (5,500-4,800 aC) y Merhgarh Período III (4,800-3,500 aC), conocido como el Neolítico cerámico y calcolítico. Alfarería, incluyendo elementos conocidos como los vasos ed-Dur, se originó en las regiones del valle del Indo y se han encontrado en varios sitios en el valle del Indo .

Cerca Del Este

La historia temprana de la producción cerámica en el Cercano Oriente se puede dividir en cuatro períodos, a saber: el período Hassuna (7000-6500 aC), el periodo Halaf (6500-5500 aC), el período Ubaid (5500-4000 aC), y el período de Uruk (4000-3100 aC).

La invención de la la rueda de alfarero en Mesopotamia en algún momento entre 6000 y 4000 antes de nuestra era ( Período Ubaid) revolucionó la producción de cerámica. Alfareros especializados fueron capaces de satisfacer las crecientes necesidades de las primeras ciudades del mundo.

La alfarería comenzó en el Creciente Fértil desde el séptimo milenio antes de Cristo. Las formas más tempranas, que fueron encontrados en el sitio Hassun, se formaron parte de las losas, ollas bajas como combustible sin decorar, sin esmaltar hechos de arcillas de color marrón rojizo. En el próximo milenio, mercancías estaban decoradas con diseños pintados elaborados y formas naturales, incisión y bruñidas.

Por 4000 aC, la rueda de alfareros se desarrolló. Diseños de hornos más nuevos podían disparar mercancías a 1050 ° C (1920 ° F) a 1200 ° C (2190 ° F) que permitió nuevas posibilidades y nueva preparación de arcillas. Producción ahora se llevó a cabo por pequeños grupos de alfareros para las pequeñas ciudades, en lugar de las personas que hacen las mercancías para una familia. Las formas y variedad de usos para la cerámica y alfarería expandido más allá de simples vasos para almacenar y transportar a los utensilios de cocina especializados, puestos de olla y trampas para ratas.

A medida que la región desarrolló nuevas organizaciones y formas políticas, la cerámica se hizo más elaborado y variado. Algunas mercancías se hicieron utilizando moldes, lo que permite el aumento de la producción para las necesidades de las poblaciones en crecimiento. Acristalamiento era de uso general y la cerámica fue más decorado.

Región del Egeo

La civilización se desarrolló simultáneamente con la Media Luna Fértil en las antiguas islas del Mediterráneo alrededor de Grecia desde alrededor de 3200 a 1000 antes de Cristo y llevado ala antigua GreciayRoma antiguaque se considera laépoca clásica en las Mundo occidental.Las artes de estas culturas tiempo se convirtió en un sello distintivo para Europa y el Nuevo Mundo.

La cerámica minoica se caracterizó por elaborada decoración pintada con temas naturales.

La cultura griega clásica comenzó a surgir en torno a 1000 aC que ofrece una variedad de cerámica bien elaborado que incluye ahora la forma humana como motivo de decoración. La rueda de la cerámica estaba ahora en uso regular. Aunque acristalamiento se conocía a estos alfareros, no se utilizó ampliamente. En cambio, un deslizamiento de barro más poroso se utilizó para la decoración. Una amplia gama de formas para diferentes usos desarrollados temprano y permaneció esencialmente sin cambios durante la historia griega.

En el Mediterráneo, durante lasEdades Oscuras griega (1,100-800 aC),ánforas y otros alfarería estaban decoradas con diseños geométricos, como cuadrados, círculos y líneas. En el Calcolítico en Mesopotamia,la cerámica Halafian logra un nivel de competencia técnica y sofisticación, no visto hasta que los desarrollos posteriores dela cerámica griega con Corinto ycerámica ática.

La Cerámica etrusca realizado en la cerámica griega con sus propias variaciones.

La Cerámica romana antigua comenzó copiando estilos griegos y etruscos, pero pronto desarrolló un estilo propio.

El distintivo rojoSamian cerámica de la Edad delImperio Romanofue copiado por los alfareros regionales en todo el Imperio.

La cerámica islámica

Temprano La cerámica islámica siguió las formas de las regiones que los musulmanes conquistaron. Eventualmente, sin embargo, no hubo intercambio de ideas entre las regiones. Esto fue más notable en las influencias chinas en la cerámica islámica. El comercio entre China y el Islam se llevó a cabo a través del sistema de puestos de comercio más de la larga ruta de la seda . Naciones islámicas importados de gres y porcelana después de China. China importó los minerales de azul cobalto desde el islámico gobernó Persia para decorar su porcelana azul y blanca, que luego exportan al mundo islámico.

Del mismo modo, el arte islámico contribuyó a una forma de cerámica duradera identificado como hispano-morisca en Andalucía (España islámica). Formas islámicas únicos también se desarrollaron, incluyendo frita, reflejo metálico y esmaltes especializados como el estaño-acristalamiento, lo que llevó al desarrollo de la popular mayólica.

Un mayor énfasis en el desarrollo de la cerámica en el mundo musulmán fue el uso debaldosas yazulejos decorativos.

Europa

Los primeros habitantes de Europa desarrollaron la cerámica o menos al mismo tiempo que en el Cercano Oriente, alrededor de 5500-4500 aC. Estas culturas y su cerámica se formaron con el tiempo por las nuevas influencias culturales y la tecnología con las invasiones de la antigua Roma y más tarde por el Islam. El renacimiento del arte de Europa era una fusión del arte de la época clásica y el arte islámico.

Américas

La mayoría de las pruebas apuntan a un desarrollo independiente de la cerámica en las culturas amerindias, empezando por su Época Arcaica (3500-2000 aC), y en su período Formativo (2000 BCE-200 dC). Estos cultivos no desarrollaron el gres, porcelana o esmaltes que se encuentra en el viejo mundo.

África

África del Norte incluye Egipto , que tuvo varias fases distintas de desarrollo en la cerámica. Durante las primeras civilizaciones mediterráneas de la media luna fértil, Egipto desarrolló una cerámica de alta despedido no basado en arcilla única que se ha dado en llamar fayenza egipcia.

La otra fase importante se produjo durante elcalifato omeya del Islam, Egipto era un vínculo entre principios centro del Islam en el Cercano Oriente e Iberia que llevó a la impresionante estilo de la cerámica.

En cuanto a África subsahariana, en 2007, los arqueólogos suizos descubrieron piezas de la cerámica más antigua de África en Malí central, que se remonta al menos a 9500 aC.

Oceanía

Polinesia, Melanesia, y Micronesia

Cerámica se ha encontrado en sitios arqueológicos a través de las islas de Oceanía. Se atribuye a una antigua cultura arqueológica llamada Lapita. Una forma de la cerámica llamada utilitarios se encuentra en todo los sitios de Oceanía. La relación entre lapitas cerámica y utilitarios no es del todo clara.

La Los indígenas australianos eran tribus de cazadores-recolectores y no agrícolas o cultivar cosechas, y de acuerdo con estas características culturales, también nunca desarrollaron la cerámica. Después de europeos llegaron a Australia y se establecieron, se encontraron depósitos de arcilla que fueron analizados por los alfareros ingleses como excelentes para hacer cerámica. Menos de 20 años después, los europeos llegaron a Australia y comenzó la creación de la cerámica. Desde entonces, la fabricación de cerámica, cerámica producida en masa, y la cerámica de estudio han florecido en Australia.

Arqueología

Para los arqueólogos, antropólogos e historiadores al estudio de la cerámica puede ayudar a proporcionar una visión de las culturas pasadas. La cerámica es durable, y fragmentos, por lo menos, a menudo sobreviven mucho después de artefactos hechos de materiales menos duraderos han decaído reconocimiento pasado. En combinación con otros elementos de prueba, el estudio de los artefactos de cerámica es de gran ayuda en el desarrollo de las teorías sobre la organización, condición económica y el desarrollo cultural de las sociedades que produjeron o adquirieron la cerámica. El estudio de la cerámica también puede permitir sacar conclusiones sobre la vida de una cultura cotidiana, la religión, las relaciones sociales, las actitudes hacia los vecinos, las actitudes hacia su propio mundo e incluso la forma en que la cultura comprendieron el universo.

Cronologías basadas en la cerámica son a menudo esenciales para relación culturas no alfabetizadas y con frecuencia son de ayuda en la datación de culturas históricas también. Análisis de trazas de elementos, principalmente por activación de neutrones, permite que las fuentes de arcilla para ser identificados con precisión y la prueba de termoluminiscencia se pueden utilizar para proporcionar una estimación de la fecha de la última cocción. Examinar fragmentos de cerámica disparados desde la prehistoria, los científicos descubrieron que durante la cocción a alta temperatura, materiales de hierro en el expediente de la arcilla del estado exacto del campo magnético de la Tierra en ese momento exacto.

Las cuestiones ambientales en la producción

Aunque muchos de los efectos ambientales de la producción de la cerámica han existido durante miles de años, algunos de ellos se han amplificado con tecnología moderna y escalas de producción. Los principales factores a considerar dividen en dos categorías: (a) los efectos sobre los trabajadores, y (b) los efectos sobre el medio ambiente en general. Dentro de los efectos sobre los trabajadores, los impactos principales son de interior de calidad del aire, niveles de ruido y la posible sobre-iluminación. En cuanto al medio ambiente en general, los factores de interés son el consumo de combustible, fuera de las instalaciones la contaminación del agua, de la contaminación del aire y la eliminación de materiales peligrosos.

Históricamente, "plumbism" ( el envenenamiento por plomo) era una preocupación de salud importante para los cristales de cerámica. Esto fue reconocido por lo menos desde el siglo XIX y la primera legislación en el Reino Unido para limitar la exposición de cerámica de los trabajadores se introdujo en 1899. Mientras que el riesgo para las personas que trabajan en la cerámica es ahora mucho más reducido, todavía puede no ser ignorada . Con respecto a calidad del aire interior, los trabajadores pueden estar expuestos a bien partículas, monóxido de carbono y ciertos metales pesados. El mayor riesgo para la salud es el potencial de desarrollar silicosis de la exposición a largo plazo a cristalina de sílice . La ventilación adecuada puede reducir los riesgos, y la primera legislación en el Reino Unido para gobernar la ventilación fue introducido en 1899. Otra, más reciente, estudio en el Colegio Laney, Oakland, California sugiere que todos estos factores se pueden controlar en un taller bien diseñado ambiente.

El uso de la energía y los contaminantes en la producción de la cerámica es una preocupación creciente. Cocción eléctrica es posiblemente más ecológico que la cocción de combustión aunque la fuente de la electricidad varía en impacto ambiental.

Otros usos

La ciudad Inglés de Stoke-on-Trent es ampliamente conocido como Las alfarerías debido a la gran cantidad de fábricas de cerámica o, coloquialmente, Pot Bancos . Fue una de las primeras ciudades industriales de la era moderna, donde, ya en 1785, doscientos fabricantes de cerámica emplea 20.000 trabajadores. Por la misma razón, el mayor club de fútbol en la ciudad es conocida como The Potters .